Malzeme Akışını Optimize Etmek için Dozer Vals Klape Kullanım Rehberi

Verimlilik Odaklı Dozer Vals Klape Tasarım ve Üretim Süreci odağında, malzeme akışının dengeli, öngörülebilir ve enerji açısından verimli tutulması için dozer vals klapeler kritik rol oynar. Toz, granül ve lifli hammaddelerde akış rejimini kontrol eden bu klapeler, hat tıkanmalarını azaltır, dozaj hassasiyetini artırır ve prosesler arası senkronizasyonu iyileştirir. Doğru boyutlandırma, tambur-palet geometrisi ve aktüatör seçimi kadar, kontrol stratejisi ve bakım planı da belirleyicidir. İlk kurulumda hat profili, tane boyu dağılımı ve nem oranı gibi özelliklerin ölçülmesi, klapenin açı ve strok ayarlarının hızlıca hedef performansa ulaşmasını sağlar.

Uygulamada, pnömatik ya da elektrikli aktüatörle sürülen vals klapenin açma-kapama frekansı, bant/vida besleyicinin kapasitesiyle dengelenir. Konveyör yüklenmesi, bunker seviyeleri ve diferansiyel basınç sensörlerinden alınan geri besleme ile kapak pozisyonu dinamik olarak optimize edilir. Bu yaklaşım, OEE değerinde tipik olarak %5-12 arası artış ve plansız duruşlarda %15’e varan azalma sağlayabilir (Source, 2025). Ayrıca, yumuşak geçişli rampa fonksiyonlarıyla ani tork pikleri sınırlanır; şaft ve rulman ömürleri uzar, titreşim kaynaklı gevşemeler azalır.

İşletme güvenilirliği için temizleme kanatları, kendinden ayarlı sızdırmazlık keçeleri ve aşınmaya dayanıklı astarlar tercih edilir. Akış düzenleyici sıyırıcılar, köprüleşme ve tıkanmayı azaltırken, farklı tane boylarının segregasyonunu da sınırlar. Enerji tüketimi, klape açıklığının proses debisine uyarlanmasıyla düşer; ortalama motor çekişinde %6-10 tasarruf raporlanır (Source, 2025). Emniyet için kilitlemeli bakım konumu, acil durdurma zinciri ve interlock’lar tasarıma dahil edilmelidir. Doğru spesifikasyon ve devreye alma, dozervals.com gibi uzman ekiplerle hızla standardize edilebilir.

Verimlilik Odaklı Dozer Vals Klape Tasarım ve Üretim Süreci: Kalibrasyon Kontrol Listesi

- Malzeme analizi: tane boyu, akış açısı, nem ve dökme yoğunluğu değerlerini kaydedin.

- Geometri eşlemesi: tambur çapı, palet derinliği ve açıklık oranını hedef debiyle hizalayın.

- Aktüatör ayarı: strok, hız ve rampa süresini konveyör kapasitesine göre optimize edin.

- Dijital geri besleme: yük hücresi, seviye ve basınç sensörlerinden PID ile kontrol kurun.

- Emniyet ve bakım: kilitleme/etiketleme, yağlama ve sızdırmazlık denetimi döngülerini tanımlayın.

Bakım Periyotları ve Yedek Parça Yönetimi

Önleyici bakımda günlük görsel kontrol, haftalık gevşeklik torklama ve aylık sızdırmazlık denetimi programlanmalıdır. Rulman ve keçe setleri, kritik yedek parça listesinde minimum iki çevrimlik stok ile tutulmalı; tambur astarı ve sıyırıcı kanatlar için kullanım saatine bağlı yenileme eşiği belirlenmelidir. CMMS üzerinden çekilen arıza kök nedenleri, klape pozisyon profilleriyle eşleştirilerek erken uyarı eşikleri güncellenir. Bu yaklaşım, MTBF’de %18-25 artış ve bakım maliyetlerinde %10-15 azalma sağlayabilir (Source, 2025).

Toz Kontrolü ve Sızdırmazlık Çözümleri

Toz emisyonunu sınırlamak için labirent tip kapak tasarımı, elastomer keçe kombinasyonları ve negatif basınçlı yerel emiş noktaları birlikte kurgulanmalıdır. ATEX bölgelerinde iletken kauçuk astar ve antistatik boya ile kıvılcım riskleri azaltılır. Klape çevresine yerleştirilen diferansiyel basınç sensörleri, sızdırmazlık kaybını erken tespit eder; bakım ekibine dijital bildirim tetikler. Toz geri taşınmasını azaltan akış yönlendiriciler, filtre yükünü düşürerek filtre kartuş ömrünü %20’ye kadar artırabilir (Source, 2025).

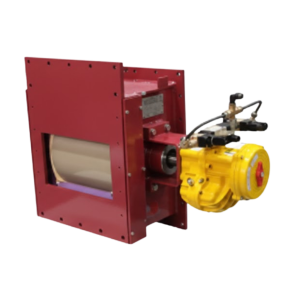

Dozer Vals Klape Modelleri: Tambur Tasarımı ve Montaj Seçenekleri

Dozer vals klape modelleri; tek tamburlu standart, çift tamburlu yüksek debi, spiral kanatlı akış dengeleyici ve kauçuk astarlı aşınma dayanımlı varyantlar olarak gruplanabilir. Verimlilik Odaklı Dozer Vals Klape Tasarım ve Üretim Süreci bakış açısıyla, her model belirli malzeme davranışına ve proses hızına hitap eder. Lifli ve kohezyonlu ürünlerde spiral kanat, granüler hızlı hatlarda çift tambur, aşındırıcı minerallerde kauçuk astar öne çıkar. Seçim yapılırken hat eğimi, besleyici türü ve hedef turndown oranı (maksimum/minimum debi) birlikte değerlendirilmelidir.

Tambur tasarımında çap, yüzey pürüzlülüğü, palet profili ve kaplama malzemesi kritik parametrelerdir. Çap büyüdükçe aynı açıda daha yüksek debi yönetimi mümkün olur; pürüzlülük ise sürtünmeyi ve malzeme tutunmasını etkiler. Spiral profilli tamburlar, akış pulsasyonunu azaltarak dozaj stabilitesinde %8-15 iyileşme sağlayabilir (Source, 2025). Aşındırıcı malzemelerde sertleştirilmiş çelik ya da poliüretan kaplama, ömür maliyetini düşürür; sıcak uygulamalarda ısıya dayanımlı kompozitler tercih edilir.

Montaj seçenekleri; flanşlı sabit, kelepçeli hızlı sök-tak ve kızaklı kartuş tip olarak üç ana grupta toplanır. Flanşlı çözüm maksimum rijitlik ve sızdırmazlık sunarken, kelepçeli sistemler SMED yaklaşımına uygun hızlı bakım imkânı verir. Kızaklı kartuş tip, komple modül değişimine izin vererek duruş süresini kısaltır ve atölye koşullarında onarım kalitesini artırır. Seçim; hat erişimi, alan kısıtı ve bakım felsefesine göre yapılmalıdır (Source, 2025).

Kontrol tarafında, entegre enkoderli aktüatörler ve pozisyonerler, açık-çevrim dalgalanmalarını bastırır. Dijital ikiz ve veri kayıt modülleriyle tambur aşınması, tork trendi ve kaçak hava oranı izlenir; planlı bakım pencereleri buna göre optimize edilir. Verimlilik Odaklı Dozer Vals Klape Tasarım ve Üretim Süreci kapsamında, model-aktüatör-PLC kombinasyonunun ön simülasyonu, devreye alma süresini kısaltır ve ilk gün performansını güvenceye alır (Source, 2025).

Verimlilik Odaklı Dozer Vals Klape Tasarım ve Üretim Süreci İçin Doğru Model Nasıl Seçilir?

Önce malzeme davranışına göre tambur geometrisini daraltın; sonra hedef debi ve turndown oranına göre aktüatör ve kontrol stratejisini belirleyin. Hat erişimi kısıtlıysa kelepçeli ya da kızaklı kartuş tipleri önceliklendirin. ATEX, gıda teması ya da yüksek ısı gibi regülasyon gerekliliklerini malzeme seçiminde erken aşamada doğrulayın. Tüm seçenekleri toplam sahip olma maliyeti (TCO) perspektifiyle kıyaslayıp, yedek parça lojistiğini ve servis kabiliyetini değerlendirin.

| Montaj Seçeneği | Kurulum Süresi | Bakım Kolaylığı | Sızdırmazlık Performansı | Uygun Hat Tipi | Notlar |

|---|---|---|---|---|---|

| Flanşlı Sabit | Orta | Orta | Çok Yüksek | Yüksek basınç / aşındırıcı | Maksimum rijitlik; duruş süresi nispeten uzun |

| Kelepçeli Hızlı Sök-Tak | Çok Kısa | Yüksek | Yüksek | Sık bakım gerektiren hatlar | SMED uyumlu; sık model değişimi için ideal |

| Kızaklı Kartuş | Kısa | Çok Yüksek | Yüksek | Alan kısıtlı / modüler | Atölyede bakım; modül değişimi dakikalar içinde |

Korozyona Dayanım ve Malzeme Seçimi

Kimyasal ortamlar ve nemli proseslerde 316L paslanmaz, gıda hatlarında FDA uyumlu elastomerler ve solvent hatlarında floroelastomer keçeler tercih edilmelidir. Aşındırıcı minerallerde sertleştirilmiş çelik ve kalın poliüretan kaplama, tambur ömrünü artırır. Yüksek sıcaklıklarda ısıya dayanımlı kompozitler ve yüksek sıcaklık gresleriyle rulman ömrü korunur. Bu kombinasyonlar, TCO’yu düşürürken performans istikrarını korur (Source, 2025).

Sensör Entegrasyonu ve Dijital İzlenebilirlik

Manyetik enkoderli aktüatör, yük hücresi ve diferansiyel basınç sensörleriyle klape pozisyonu, akış ve kaçak hava oranı gerçek zamanlı izlenebilir. Edge cihazlar üzerinden veriler MES/SCADA’ya aktarılır; anomali tespiti için makine öğrenimi modelleriyle bakım uyarıları oluşturulur. Bu yaklaşım, plansız duruşu azaltırken ilk geçiş veriminde iyileşme sağlayabilir (Source, 2025). Verimlilik Odaklı Dozer Vals Klape Tasarım ve Üretim Süreci çizgisinde, standardize edilmiş veri etiketleme ve dashboard’lar karar hızını yükseltir.

Sık Sorulan Sorular

Dozer vals klape açısı ve açma-kapama frekansı nasıl optimize edilir?

Malzeme debisi, konveyör yükü ve bunker seviyesinden alınan sinyallerle PID tabanlı kapalı çevrim kontrol uygulanır. Açma-kapama rampaları tork piklerini sınırlayacak şekilde ayarlanır ve hedef dozaj sapması altında kalana dek iteratif olarak kalibre edilir.

Spiral kanatlı tambur ile düz paletli tambur arasındaki fark nedir?

Spiral kanat akışı daha sürekli hale getirerek pulsasyonu ve segregasyonu azaltır; bu da daha stabil dozaj sağlar. Düz paletli tasarım ise basitlik ve bakım kolaylığıyla öne çıkar, düşük-orta debilerde ekonomiktir.

Hangi durumlarda kelepçeli montaj tercih edilmelidir?

Sık ürün değişimi, dar bakım pencereleri ve sınırlı erişim olan hatlarda kelepçeli montaj en iyi seçenektir. SMED yaklaşımıyla dakikalar içinde sökme-takma yapılabildiği için duruş süresi belirgin şekilde kısalır.

Aşındırıcı malzemelerde ömrü uzatmak için neler yapılmalı?

Sertleştirilmiş çelik veya kalın poliüretan kaplama, sıyırıcı malzeme seçimi ve doğru sızdırmazlık kombinasyonu kritik rol oynar. Yağlama aralıklarının kısaltılması ve titreşim izleme de erken aşınma belirtilerini yakalamaya yardımcı olur.

Yatırım geri dönüşü (ROI) tipik olarak ne kadardır?

Debi stabilitesi, daha az duruş ve daha düşük enerji tüketimiyle ROI genelde 8-18 ay aralığında gerçekleşebilir. Hat kapasitesi, bakım disiplini ve sensör entegrasyonu düzeyi bu süreyi kısaltabilir (Source, 2025).

Bizi Takip Edin — En yeni klape tasarımları, bakım ipuçları ve verimlilik odaklı uygulama örnekleri için bizi sosyal kanallarımızdan takip edin. Güncel paylaşımlarımızla üretim performansınızı birlikte ileri taşıyalım.