Dozer Vals Klape Çeşitleri ve Seçim Kriterleri

Endüstride Dozer Vals Klape Kullanımı, yüksek debi ve zorlayıcı proses koşullarında akışın kesilmesi, yönlendirilmesi ve hassas kontrolü için temel çözümler sunar. Çimento, maden, enerji ve gıda gibi sektörlerde tozlu, aşındırıcı veya yapışkan malzemelerle çalışırken doğru klape tipini belirlemek verimlilik ve güvenlik açısından belirleyicidir. Uygun klape, sızdırmazlık sınıfını korurken tork ihtiyacını düşürür ve bakım döngülerini uzatır. Seçimde akışkan tipi, partikül boyutu, sıcaklık, basınç ve ATEX gereksinimleri birlikte değerlendirilmelidir. Bu yaklaşım, proses kararlılığı, enerji tüketimi ve toplam sahip olma maliyeti üzerinde ölçülebilir iyileştirmeler sağlar.

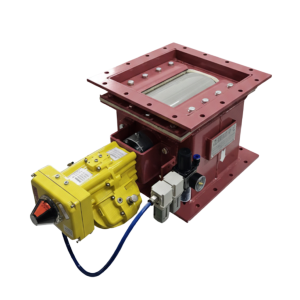

Başlıca klape çeşitleri arasında kelebek klape (geniş çaplarda, düşük-orta basınçlı hatlar), sürgülü klape/portal kapak (yoğun toz ve granül akışlarda keskin kesme), bıçaklı vana (yüksek katı içerikli çamur ve lifli ortamlar), ve döner valf (besleme/ayırma ve dozaj için) öne çıkar. Metal oturmalı tasarımlar yüksek sıcaklık ve aşınmaya dayanırken, elastomerik oturmalı seçenekler daha iyi sızdırmazlık sunar. Malzeme seçiminde karbon çelik, paslanmaz çelik ve aşınma plakalı (ör. Hardox) gövdeler, proses ortamına göre değerlendirilir. Ayrıca, tahrik seçimi (manuel, pnömatik, elektrik, hidrolik) çevrim sayısı ve hız gereksinimlerine göre belirlenmelidir.

Seçim kriterlerinde sızdırmazlık sınıfı (ISO/EN testleri), basınç ve sıcaklık aralıkları kadar, partikülün aşındırıcılığı ve köprüleşme eğilimi de dikkate alınır. Toz patlama riski olan hatlarda ATEX uygunluğu, mil sızdırmazlığı ve topraklama tasarımı zorunludur. Operasyonel KPI’lar; çevrim başına arıza oranı, tork marjı, sızıntı yüzdesi ve MTBF (Arızalar Arası Ortalama Süre) olarak takip edilebilir. Tedarik ve servis ekosistemi, yedek parça erişimi ve devreye alma desteği, uzun vadeli üretkenliği doğrudan etkiler. Bu nedenle, sadece satın alma fiyatı değil, bakım kolaylığı ve enerji verimliliğiyle TCO bazlı karşılaştırma yapılmalıdır (Source, 2025).

| Klape/Valf Tipi | En Uygun Ortam | Basınç (bar) | Sıcaklık (°C) | Sızdırmazlık | Tipik Tahrik |

|---|---|---|---|---|---|

| Kelebek Klape | Geniş çap, hava/gaz, düşük toz | 0–16 | -20–400 | Elastomer/Metal oturmalı | Pnömatik/Elektrik |

| Sürgülü Klape | Tozlu/granül dökme akış | 0–10 | -20–300 | Metal bıçak + conta | Pnömatik/Manuel |

| Döner Valf | Besleme/dozaj, toz ayırma | 0–2 | -10–250 | Yakın toleranslı cepler | Elektrik motoru |

| Bıçaklı Vana | Lifli/çamurlu akışkan | 0–16 | -20–200 | Elastomer/Metal takviye | Hidrolik/Pnömatik |

Endüstride Dozer Vals Klape Kullanımı: Uygulama Eşleşmesi

Çimento ve madende sürgülü ya da bıçaklı tasarımlar, aşındırıcı toz ve granüllerde akışı keskin şekilde kontrol ederken, enerji ve HVAC hatlarında kelebek klape düşük tork ve geniş çap avantajı sağlar. Gıda ve kimyada döner valfler, prosese sabit dozaj verir ve hava kilidi görevini üstlenir. Endüstride Dozer Vals Klape Kullanımı özelinde, hat konfigürasyonu (düşey/yatay), dar boğazlar ve bypass gereklilikleri klape geometrisini belirler. Bazı proseslerde çift izolasyonlu (double isolation) dizilim, bakım güvenliği ve sızıntı limitleri için tercih edilir (Source, 2025).

ATEX ve Güvenlik Sertifikaları

Toz patlaması riski olan alanlarda ATEX kategorisi, antistatik contalar ve kıvılcım riskini azaltan mil-yatak tasarımları seçilmelidir. Emniyet kilitlemeleri (LOTO) ve konum sensörleri, otomasyonla entegre edilerek proses güvenliğini artırır.

Toplam Sahip Olma Maliyeti (TCO)

Doğru malzeme, uygun tahrik ve servis dostu tasarım, enerji tüketimini ve arıza duruşlarını azaltarak TCO’yu düşürür. Yedek parça standardizasyonu ve yerel servis ağı, stok maliyetlerini ve bakım sürelerini kısaltır.

Yüksek Dayanıklılık İçin Dozer Vals Klape

Yüksek dayanıklılık; gövde malzemesi, yüzey kaplaması, aşınma parçalarının değiştirilebilirliği ve mil sızdırmazlık kalitesiyle başlar. Aşındırıcı ortamlar için sertifikalı aşınma levhaları, tungsten karbür kaplamalar ve metal oturmalı tasarımlar servis ömrünü uzatır. Mil yataklama izolasyonu ve çift dudaklı contalar, ince tozun içeri sızmasını önler. Endüstride Dozer Vals Klape Kullanımı sırasında, tork marjı en az %20 olacak şekilde seçilirse aktüatör zorlanmaz ve termal genleşmelerin etkisi minimize edilir. Bu yaklaşım çevrim ömrünü uzatır, plansız duruşları azaltır ve proses kararlılığı sağlar (Source, 2025).

Proses sıcaklığı ve kimyasal uyumluluk, sızdırmazlık elemanlarının ömrünü belirler. Yüksek sıcaklık uygulamalarında grafit takviyeli veya metal koltuklu çözümler, elastomere göre daha istikrarlı performans sunar. Toz yoğun sistemlerde çizgisel erozyonu azaltmak için akış yönünde kalkan plakalar ve konik sürgü tercih edilebilir. Gözetleme penceresi, konum göstergesi ve tork ölçümü gibi izleme öğeleri, kestirimci bakım için veri sağlar. Bu verilerle bakım aralıkları optimize edilerek MTBF %20’ye kadar artırılabilir (Source, 2025).

Bakım stratejisinde; düzenli yağlama, contaların periyodik kontrolü ve tahrik kalibrasyonu öne çıkar. Pnömatik devrelerde filtre-regülatör-yağlayıcı (FRL) bakımı, selenoid ve limit switch testleri hatasız çevrim için şarttır. Doğru hizalama ve homojen sıkma momentleri, oturma yüzeylerinin hasar görmesini engeller. Standartlaştırılmış yedek parça listeleri ve eğitimli bakım ekibiyle ortalama değiştirme süresi (MTTR) kısalır. Tedarik ve servis danışmanlığı için sektörel referansları kuvvetli sağlayıcılar, örneğin dozervals.com, uzun vadeli güven sağlar.

Endüstride Dozer Vals Klape Kullanımı: Bakım ve Performans İpuçları

Devreye almadan önce hat içi partikül temizliği ve düşük basınçta sızdırmazlık testi yapılmalıdır. Aktüatör strok limitleri, klapenin tasarım dur-kalk noktalarıyla tam uyumlu ayarlanmalı, sensör geri bildirimleri PLC’ye doğru şekilde haritalanmalıdır. Endüstride Dozer Vals Klape Kullanımı süreçlerinde, çevrim sayısı ve sıcaklık trendleri düzenli izlenerek planlı duruşlarda önleyici bakım uygulanır. Kritik hatlarda ikiz yedekli (N+1) klape mimarisiyle proses sürekliliği korunur. Bu sayede üretim kayıpları azalır ve kalite tutarlılığı yükselir (Source, 2025).

Yağlama ve Sızdırmazlık Yönetimi

Üretici önerilen viskozitede yağlar ve contalar kullanılmalı, toz girişini sınırlamak için purge (temiz hava basma) sistemi düşünülmelidir. Sızdırmazlık yüzeylerinde çizik veya aşınma görüldüğünde oturma setleri gecikmeden değiştirilmelidir.

Tahrik ve Otomasyon Senkronizasyonu

Pnömatik aktüatörlerde hat basıncı dalgalanmalarına karşı regülasyon yapılmalı, elektrikli aktüatörlerde tork limitleri ve hız profilleri proses dinamiğine göre uyarlanmalıdır. Konum geri bildirimi (4-20 mA veya dijital) ile alarm eşikleri tanımlanarak sapmalar hızla yakalanır.

Sık Sorulan Sorular

Hangi klape tipi tozlu ve aşındırıcı ortamlarda daha iyi performans verir?

Tozlu ve aşındırıcı ortamlarda sürgülü klape ve bıçaklı vana, keskin kesme kenarları ve takviyeli oturma yüzeyleriyle öne çıkar. Aşınma plakaları ve metal oturmalı tasarımlar servis ömrünü uzatır. Yüksek debilerde tork marjını %20’nin üzerinde tutmak önerilir (Source, 2025).

Endüstride Dozer Vals Klape Kullanımı için ATEX neden kritik?

Toz patlama riski olan hatlarda ATEX uyumluluğu, elektriksel ve mekanik kıvılcım kaynaklarını kontrol altına alır. Antistatik contalar, topraklama ve kıvılcım güvenliği, personel ve ekipmanı korur. Bu uyum, sigorta ve denetim süreçlerinde de zorunlu kabul edilir (Source, 2025).

Sızdırmazlık için elastomer mi metal oturmalı mı tercih edilmeli?

Düşük/orta sıcaklıklarda elastomer oturmalı çözümler daha iyi sızdırmazlık sağlayabilir. Yüksek sıcaklık, kimyasal saldırı veya aşındırıcı partikül varlığında metal oturmalı tasarımlar daha dayanıklıdır. Proses koşulları ve test standartları birlikte değerlendirilmelidir.

MTBF’yi artırmak için hangi bakım adımları etkilidir?

Düzenli yağlama, tahrik kalibrasyonu, filtreleme/kurutma kontrolü ve contaların planlı değişimi MTBF’yi yükseltir. Sensör geri bildirimlerinin takibi ve kestirimci bakım algoritmalarıyla arıza öncesi uyarılar alınabilir. Parça standardizasyonu ve eğitimli ekipler MTTR’yi de düşürür.

Döner valf ile sürgülü klape arasındaki temel fark nedir?

Döner valf, cepli yapısıyla sürekli ve kontrollü besleme/dozaj sağlar; hava kilidi görevi görür. Sürgülü klape ise hattı hızlı şekilde açıp kapatarak akışı keser veya serbest bırakır. Uygulama amacına göre biri dozaj, diğeri izolasyon için seçilir.

Hangi durumlarda çift izolasyonlu (double isolation) çözüm gerekir?

Kritik güvenlik hatlarında, toksik veya yüksek tehlike sınıfındaki akışkanlarda, tek bir klapenin sızıntısı kabul edilemezse çift izolasyon tercih edilir. Bakım sırasında pozitif izolasyon sağlamak ve sızıntı riskini azaltmak için bu mimari uygulanır.

Bizi Takip Edin

Endüstriyel klape ve valf çözümlerinde yeni trendler, bakım ipuçları ve uygulama örnekleri için bizi takip edin. Güncel içerikler ve pratik kılavuzlarla süreçlerinizi daha verimli ve güvenli hale getirin.